| 製品名 | 素材・特長 |

| アルミ部品1 | 材質:A6061 |

| アルミ部品2 | 材質:A6061 |

| アルミ部品3 | 材質:A6061 |

| アルミ部品4 | 材質:A6061 |

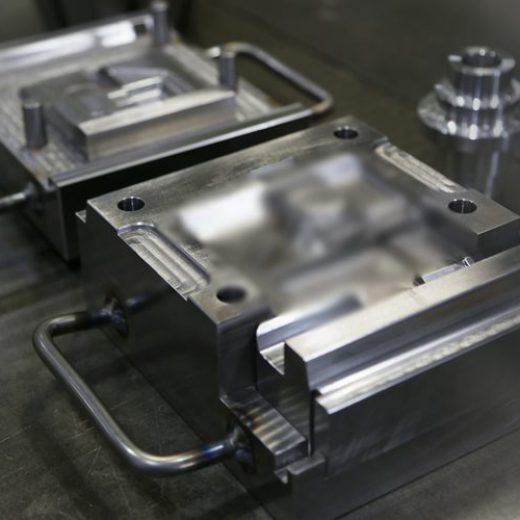

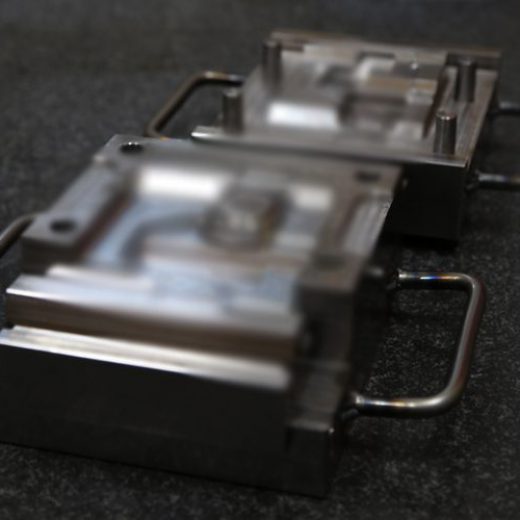

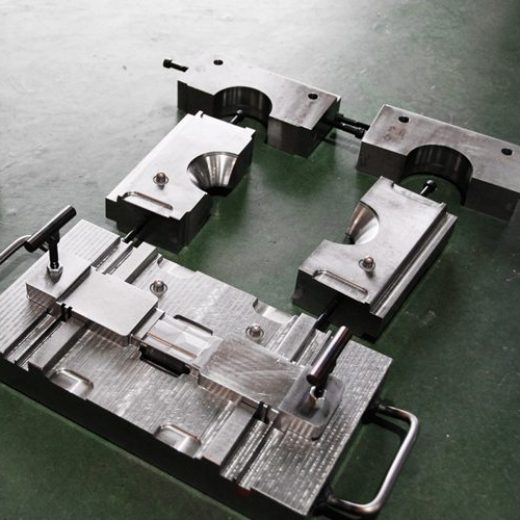

| 自動車用防振ゴム 試作金型1 | 材質:SKD11 S50C |

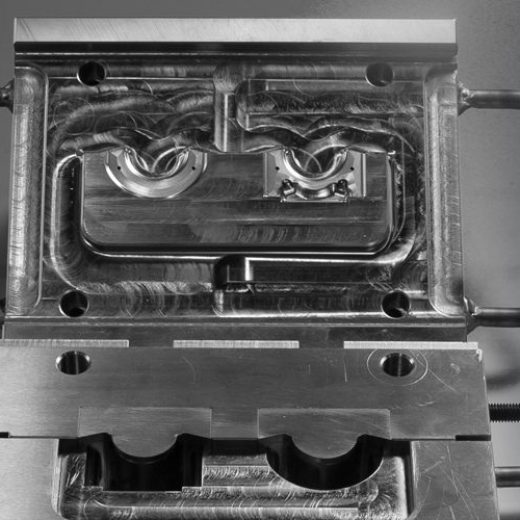

| 自動車用防振ゴム 試作金型2 | 材質:S50C |

| 自動車用防振ゴム 試作金型3 | 材質:S50C |

| 自動車用防振ゴム 試作金型4 | 材質:S50C |

| 自動車用防振ゴム 試作金型5 | 材質:S50C |

| 自動車用防振ゴム 試作金型6 | 金具インサート成型 |

| 拡管ジグ | 材質:SKD11 HRC60 PVD TiNコーティング |

| 測定ジグ | 材質:A7075 |

| 圧入ジグ | 材質:SKD11 SCM440 S45CH |

| ダイス刃 | 材質:SKD11 |

| 専用機部品 | 材質:S50C |

| 絞り型 | 材質:SKD11 S45CH |

| 自動車部品 | 材質:S45CH |

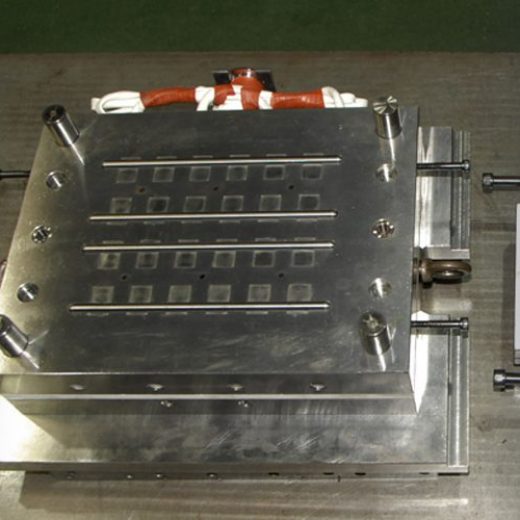

| 自動車部品量産用ゴム金型 | 鉄金具インサート成型 |

- HOME

- 私たちの技術

私たちの技術

クリックすると詳細が表示されます。

クリックすると詳細が表示されます。

| 機械名 [メーカー] |

形式 | 能力 | 台数 |

| MC(マシニングセンター) [DMG森精機] |

NV5000B | 加工範囲1320×600×500 主軸回転数20000回転 |

1 |

| MC(マシニングセンター) [DMG森精機] |

NV4000DCG | 加工範囲600×400×400 主軸回転数20000回転 |

1 |

| 五軸MC(マシニングセンター) [大鳥機工] |

FTV-500 | 加工範囲810×500×500 主軸回転数15000回転 |

1 |

| MC(マシニングセンター) [エンシュウ] |

EV-650 | 加工範囲1050×650×660 主軸回転数6000回転 |

1 |

| MC(マシニングセンター) [DMG森精機] |

MILLTAP700 | 加工範囲700×420×380 主軸回転数24000回転 |

1 |

| NCフライス [山崎技研] |

YZ-400NCR | 加工範囲850×400×600 主軸回転数2000回転 |

1 |

| NCフライス [山崎技研] |

YZ-8 WRⅢ | 加工範囲850×400×600 主軸回転数4000回転 |

1 |

| フライス盤 複合 [静岡鉄工] |

VHR-G | 加工範囲900×600 | 1 |

| 放電加工機 [ソディック] |

AR-3 | 加工範囲700×450 | 1 |

| ワイヤーカット [ファナック] |

α-C600iB | 加工範囲600×400×310 | 1 |

| ラジアルボール盤 [OOYA] |

RE-1250A | 高さ1250 | 1 |

| 卓上ボール盤 [NICHIREN] |

- | - | 1 |

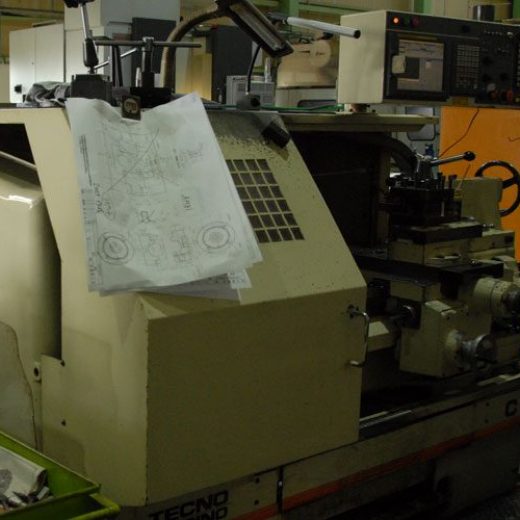

| 高速精密旋盤 №1 [テクノワシノ] |

LEO80A型 | 往復台移動量800 貫通穴54 チャックサイズ9インチ |

2 |

| NC旋盤 [DMG森精機] |

CL2000 | 往復台移動量540 貫通穴52 チャックサイズ8インチ |

1 |

| NC旋盤 [テクノワシノ] |

C3 | 往復台移動量540 貫通穴70 チャックサイズ9インチ |

1 |

| 精密平面研削盤 [黒田精工] |

GS-64PFⅡ | 加工範囲700×400 | 1 |

| 機械名 [メーカー] |

形式 | 台数 |

| アルゴン溶接機 [HITACHI] |

300GPⅡ | 1 |

| アーク溶接機 [Panasonic] |

250AA1 | 1 |

| 機械名 [メーカー] |

形式 | 台数 |

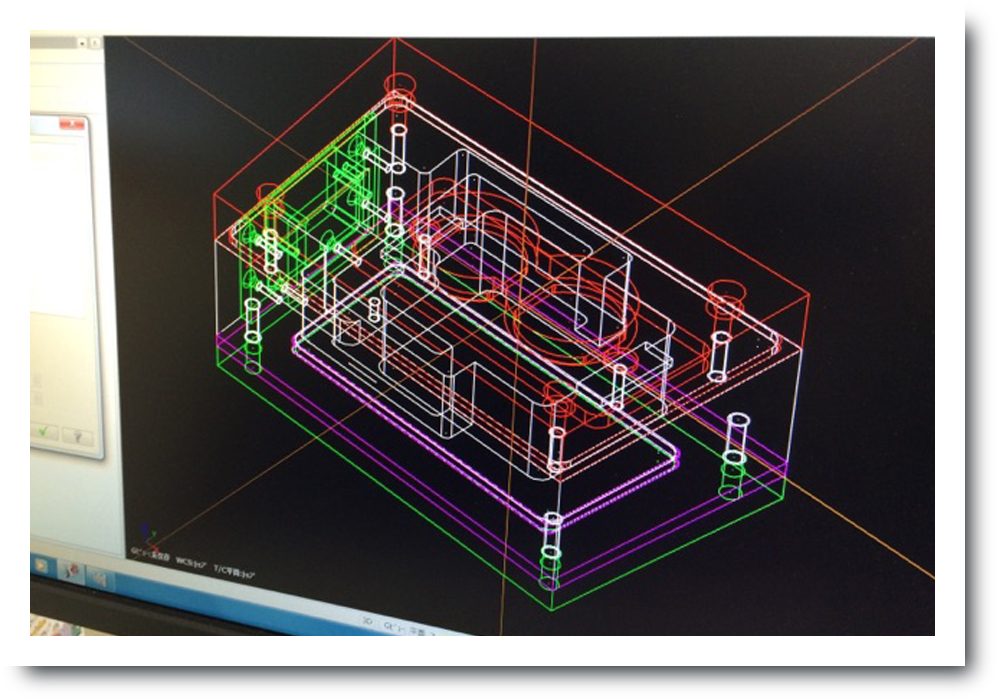

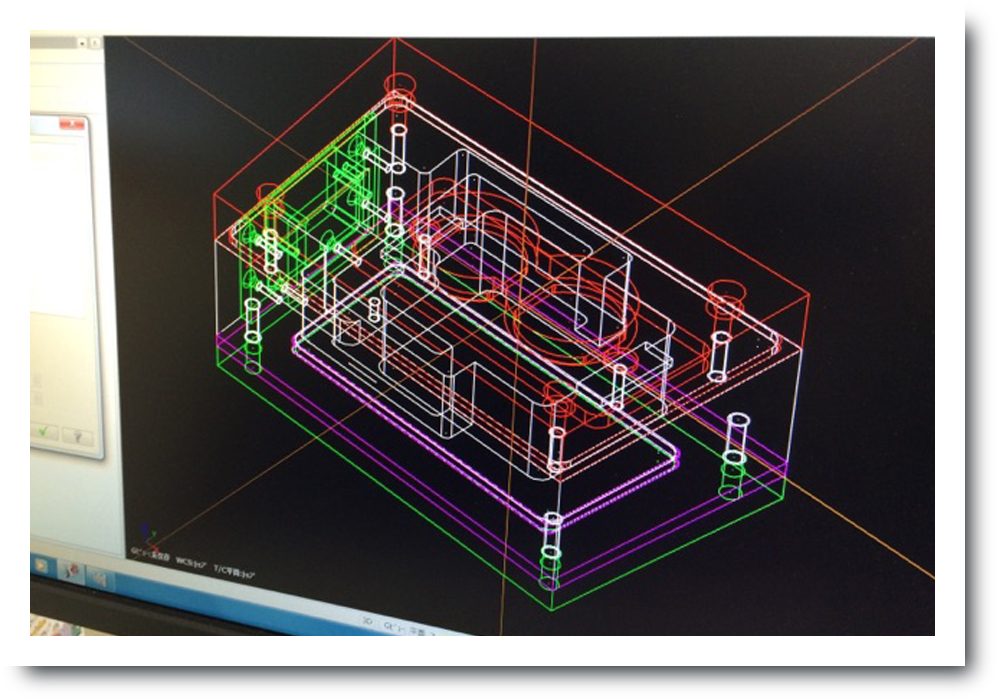

| 3D CAD [日本ユニシス] |

CADMEISTER | 1 |

| 3次元CAD/CAM [エッジキャム株式会社] |

EdgeCAM 2016 R1 | 1 |

| 3次元CAD/CAM [JBM] |

Mastercam 2017 | 2 |

| 3D ビューワ [シーセット] |

3D TascalX | 1 |

| 機械名 [メーカー] |

形式 | 能力 | 台数 |

| 万能工具研削盤 [松澤製作所] |

MZ-8BG | - | 1 |

| 工具研削盤 [ITO . M. F. G. CO] |

DP-2 | - | 1 |

| 油圧成型機 [東邦] |

- | 最大出力50トン | 1 |

| 切断機 [アマダ] |

H250-SA | - | 1 |

| ドリル研磨機 | - | - | 2 |

| コンターマシン | - | - | 1 |

| 3Dアーム式測定機 [ヘキサゴン・メトロジー] |

Absolute Arm7315 | - | 1 |

| 測定器具一式 | - | - | 1 |

職人の挑戦

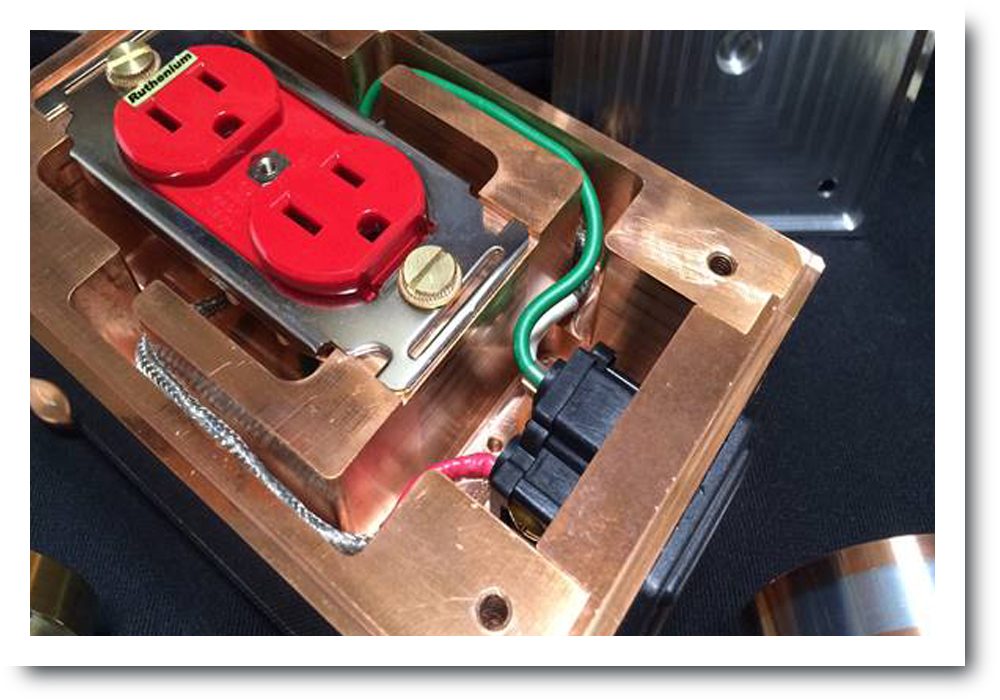

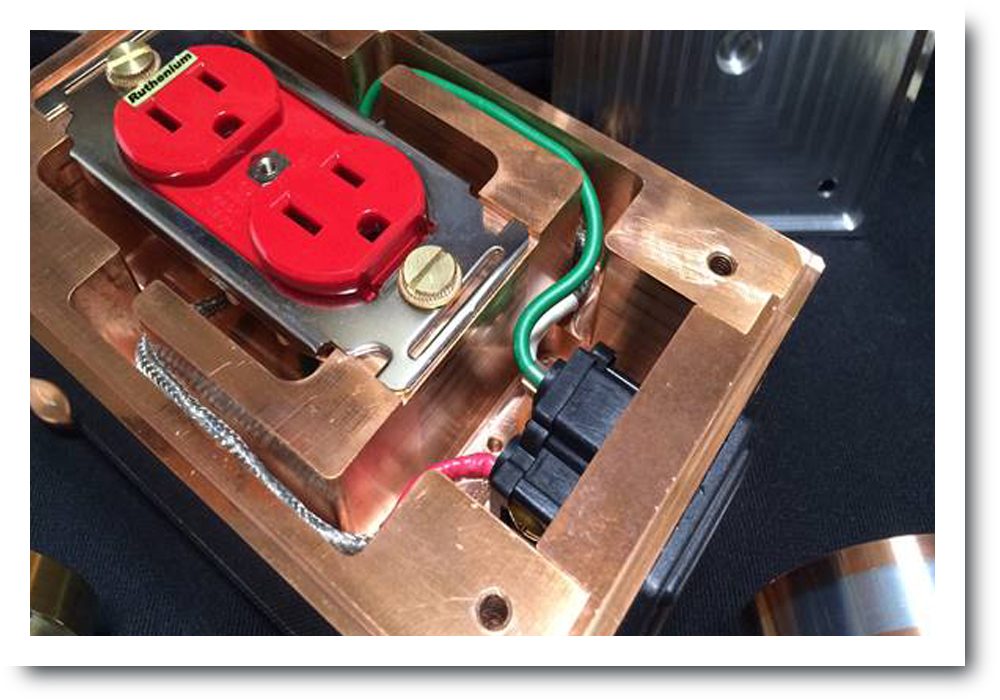

弊社で開発した純銅ハイブリット電源タップは、世界的に見ても例がなく、ありそうでありません。

真空管アンプの純銅端子作りからヒントを得たことがきっかけになりました。

音を聴くごとに、ものづくりから考える素材の重要性が、オーディオにおいても重要であると思えたからです。

素材、筐体、作り、それらの仕事を通して得られたことと、純銅の特性をオーディオに当てはめることで、この純銅電源タップの構想となったのです。

オーディオの世界は、やってみなければ分からない世界であり、

実聴テストを重ねて効果の確認をして参りました。

この純銅電源タップは、純銅無垢材より削り出した、極めて稀な電源タップです。

クリックすると詳細が表示されます。

金型精度での加工としているのが特徴です。

金属同士の接触面を考慮し、振動の影響を受けにくい加工精度が重要であります。

完全切削加工としています。

切削完了後の見た目の質感も重要であると考え、持つ喜びのある製品づくりを目指しています。

銅材の加工は、他の素材と比べ1.5倍の加工時間を必要とするため、最終仕上げ加工まで含めると、加工日数は1週間程度を要します。

本体の素材はインシュレーターを含め、純銅等の非鉄金属を組み合わせた複合ハイブリット構造としています。金型の構造を応用し、精度、強度を持ち、組み立てやすい単純な構造であります。

インレット取り付け部はパーツ化して、配線、組み立て作業を容易にしています。

各パーツは、振動しないよう精度が必要と考えており、金属同士の接触面を考慮した構造に徹しております。

コンセント部、インレット部は目に見えない互いの干渉を対策し、各部を完全独立分離構造として、配線の独立経路を設けました。

インシュレーターは、4本足、3本足に対応しており、アースを落とし込めるようアース端子を設けております。

これまでの電源タップの構造を変えたのが特徴です。この純銅電源タップは、インレットパーツの交換が可能となっております。

これまでの電源タップは、インレットは同サイズでの交換しかできませんでしたが、インレット取り付けパーツを作成することで、様々なサイズが使用できることが最大の特徴です。

他の部品を使ってみたいと思っている方、直出し等の要望にお答えしました。

インレット取り付けパーツも純銅完全削り出しとしています。

各パーツは素材を変え、作成も可能です。

音質評価にあたり、2年間、オーディオショップやオーディオショーでの持ち込み実験を実施いたしました。個人宅等でも実聴実験を繰り返してきました。

それらで得られた結果は、これまでの概念を覆すものでした。

この純銅電源タップは、音の変わる電源タップと言っても良いと考えます。

「電源タップ有名メーカーさんよりも良い」という評価をいただいております。

接続場所や、壁コンセントの素材に関わらず、間に入れることで質感アップ、粒立ち良く、音離れ、分離が良いです。

コンセント単体の固有音を明確に表現できる筐体であるとともに、透明感、静寂感が抜群です。

オーディオ機器は高級になり、機器本体でシステムアップするよりも、電源を大切にすることで全ての音が良くなります。

目指すは全システムのクオリティアップであります。

それを今後のシステムアップに活かすことがより可能になります。

それを達成できるのが純銅ハイブリット電源タップです。

技術というのものは、どの分野においても、人類共通の共有できる大切な財産であると思います。良いものを作るという目的を達成することが大切であり、最大の目標であります。

しかし、その目標に向かうとき、「良いと思えるもの」とは何か?という疑問が生まれます。

それを感じ取れるもの、常に何かを感じ取ることができるものを作りたい、それが私たちの目指すところであると思います。

技術とは五感であります。

そして、物事の本質を掴む心の働きである第六感、これを鍛え抜くことが技術に通じる第一歩だと信じます。

私のオーディオの始まりは、亡くなった兄が一番影響しています。

兄が残していってくれたものは、今では、大切なものとなったのです。

兄が逝ってから家に戻ってきたものが、たくさんのステレオでした。

当時、小学校5年だった私は、その戻ってきたオープンリールが頭から離れることがなかったのです。

ある日、兄の残していったカセットテープをかけてみると、兄の声が突然聴こえてきました。

それは、兄が彼女に宛てたメッセージテープでした。

曲はムーン・リバー。

曲にあわせてメッセージが吹き込まれていました。

声を聞いた途端、家族みんなで泣いたことが今も忘れられません。

私が譲り受けたのは、ギターが入ったミュージックカセットテープ1本。

小学生の私は当然ステレオなんて持っていませんから、小さなモノラルのラジカセでした。

ラジカセをベッドの枕元に置き、テープがすり減るまで、伸びきるまで聴いていたことが大切な思い出です。

時が経ち、私も就職し、当時よく聞いていたザ・スクエアの曲。

FM東京 ソニーデジタルサウンドという番組のテーマ曲「ハワイへ行きたい」が、ステレオに嵌っていった思い出の曲になります。

そしてこのスピーカーに出逢ったのです。

この過程が私に大きく影響を与えました。

いろいろな分野において、今は高級志向が強くなり、付加価値のある技術の粋を尽くした贅沢品が人気であります。その反面、インターネットが普及して、古い機種やビンテージ物を集め、試行錯誤さている方もいるのです。

私もその一人だと思います。

しかし、高級品には様々な理由があります。

また、付加価値のあるものを安く作るための努力をすることも、私たち加工者、技術者の役割だと感じます。

オーディオ歴が30年も過ぎると、自分のオーディオに対して物足りなさを感じるようになってきました。

更に良い音、良い作りを追求したい、基本性能を上げるにはどうしたら良いのか?そう思ったことが正に私たちの仕事と一致したのです。

良い音を目指して、現代のハイエンドオーディオと、ステレオ全盛期のものづくりに学びました。

工作機械での削り出しにより、強靭な構造で、基本性能を上げることが可能となります。

そこで注目した素材が銅であります。

今、オーディオの分野で削り出しの素材としてあまり出回っていない素材ではありますが、「純銅削り出し」という方法は何年も前から構想を練っておりました。

銅は、放電加工機の電極として、無酸素銅、タフピッチ銅、クローム銅等、用途によって使い分けております。

銅の特徴としてシールド性能が高いという点が挙げられます。

低周波、高周波といった有害電波を遮断するとともに、大変重い重量と大きな質量を伴うことと、素材の柔らかさが最大の特徴だと思います。

上記の特徴が、シールド性能、制振、誘導性能に大きく関わってきます。

銅を加工する際に問題になってくるのが、特徴の一つである素材の「柔らかさ」です。

経験豊富な職人が、素材に傷を付けないように最新の注意を払い削り出しを行い、問題の解決にあたってくれました。

そして、開発したものが純銅削り出しハイブリット電源タップです。

全てを純銅化すべく、色々な銅合金を使い、純銅端子、純銅スタビライザー、純銅インシュレーター、純銅オーディオボード等の試作を重ねております。

また、素材に関わらず、非鉄金属を中心に、様々な物を試作展開しております。

マシニングセンター、NC旋盤、CAD、CAMを駆使しての完全な数値制御加工と、職人の腕による仕上げ作業により、製品が生み出されます。

専用の刃物に、更に策をこらし使用する点が最大の特徴です。

日々の訓練と、感性を養う心が大きな創造と想像を生み出します。

毎日が勉強であります。